Наборы дефектоскописта

Наборы дефектоскописта

Магнитопорошковый контроль

Размагничивающие устройства НЕТТ 150/250/350/450/550

Размагничивающие устройства НЕТТ 150/250/350/450/550

Дефектоскоп ИНТРОС

Дефектоскоп ИНТРОС

Магнитный дефектоскоп стальных канатов ДСКМ

Магнитный дефектоскоп стальных канатов ДСКМ

гибкий языковый зонд к МР-2000 (0-40 А/см)

гибкий языковый зонд к МР-2000 (0-40 А/см)

Дополнительный тангенциальный или аксиальный зонд к МР-2000 (0-40 А/см)

Дополнительный тангенциальный или аксиальный зонд к МР-2000 (0-40 А/см)

Гибкий языковый зонд к МР-1000 или МР-2000 (0-20 А/см)

Гибкий языковый зонд к МР-1000 или МР-2000 (0-20 А/см)

Дополнительный тангенциальный или аксиальный зонд к МР-1000 или МР-2000 (0-20 А/см)

Дополнительный тангенциальный или аксиальный зонд к МР-1000 или МР-2000 (0-20 А/см)

Чемоданчик дефектоскописта Е-100

Чемоданчик дефектоскописта Е-100

Тест-объект по Бертольду

Тест-объект по Бертольду

Контрольный образец магнитного поля КОМП-2 для ИМАГ-400Ц

Контрольный образец магнитного поля КОМП-2 для ИМАГ-400Ц

Контрольный образец магнитного поля КОМП-1 для ИМП-6

Контрольный образец магнитного поля КОМП-1 для ИМП-6

Коммутационное устройство УК-К-300 (для работы от сети катушки К-300)

Коммутационное устройство УК-К-300 (для работы от сети катушки К-300)

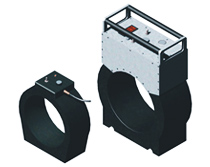

Катушка намагничивания К-300

Катушка намагничивания К-300

Магнитные контакты для ДМПУ-1

Магнитные контакты для ДМПУ-1

Электроконтакты для ДМПУ-1

Электроконтакты для ДМПУ-1

Магнитопорошковый контроль

Общая характеристика

На сегодняшний день магнитопорошковый контроль является одним из самых распространенных, производительных и надежных методов неразрушающего контроля поверхностей из ферромагнитных материалов. Диагностика таких изделий допустима как на стадии производства, так и в процессе эксплуатации.

Магнитопорошковый метод контроля относится к четырем классическим методам НК, он же считается и одной из самых старых технологий, предполагающих использование приборов и соответствующих дефектоскопических материалов. В ходе первых опытов был описан и осознан феномен полей магнитного рассеяния. Позднее этому явлению пытались найти применение, переместив в область технической практики. Так, в 1868 году англичанин Саксби с помощью компаса стал выявлять дефекты в пушечных стволах. Спустя почти пятьдесят лет, в 1917 году, американец Хок использовал железные опилки для поиска трещин в деталях из стали.

Сущность магнитопорошкового контроля

Магнитопорошковый контроль основан на том положении, что в лишенной дефектов части изделия направление магнитного потока остается неизменным. При попадании участков с пониженной магнитной проницаемостью – дефектов в виде нарушения сплошности металла (инородные включения, трещины и пр.) – некоторые силовые линии магнитного поля покидают пределы детали и затем возвращаются. Следствием этого становится образование местных магнитных полюсов (Nи S) и, следовательно, магнитного поля над дефектом.

Поскольку оно неоднородно, на попавшие в него магнитные частицы действует сила, затягивающая их в то место, где концентрация силовых линий наиболее высока, − к дефекту. Здесь частицы намагничиваются и под действием силы притягиваются друг к другу подобно магнитным диполям, в результате чего образуются цепочные структуры, ориентация которых совпадает с силовыми линиями поля.

Процедура контроля

Как и любой другой технологический процесс, магнитопорошковый контроль состоит из нескольких последовательно выполняемых этапов.

- Подготовка поверхности изделия к испытанию.

- Намагничивание детали.

- Обработка поверхности объекта порошком (суспензией).

- Осмотр деталей.

- Размагничивание.

- Оценка качества процесса.

Область применения

Предназначение магнитопорошкового контроля заключается в том, чтобы обнаруживать тонкие поверхностные и подповерхностные нарушения сплошности металла, или, другими словами, распространяющиеся вглубь изделия дефекты. К таковым дефектам относятся поры, непровары, флокены, надрывы, трещины и пр.

Сегодня магнитопорошковый контроль широко применяется во всех промышленных отраслях.

- Строительство (в особенности диагностика трубопроводов и стальных конструкций).

- Автомобильная промышленность.

- Авиапромышленность.

- Машиностроение, в частности энергетическое и химическое.

- Металлургия.

- Транспорт (авиация, железнодорожное хозяйство, автотранспорт).

Чувствительность магнитопорошкового контроля

Наиболее доступными для выявления стоит признать те дефекты, чья плоскость образует с направлением магнитного потока (намагничивающего поля) угол 90⁰. Уменьшение этого угла означает снижение чувствительности. Если угол намного меньше 90⁰, то дефект и вовсе может остаться незамеченным.

Чувствительность магнитопорошкового контроля во многом зависит от магнитных характеристик материала исследуемого изделия. К числу таких параметров относится следующее.

- Магнитная индукция.

- Остаточная намагниченность.

- Максимальная магнитная проницаемость.

- Коэрцитивная сила.

- Шероховатость контролируемой поверхности.

- Напряженность намагничивающего поля.

- Ориентация поля относительно плоскости дефекта.

- Качество дефектоскопических средств.

- Освещенность исследуемой поверхности.